Luxuscockpit 2.0

Wer viele Instrumente testet bzw. entwickelt (oder auch wer einfach ein Cockpit mit optimalem Komfort für den Streckenflug haben möchte), kommt mit einfachem Kletten von Geräten auf eine Instrumentenplatte nicht mehr weit genug. Der Schutz von USB-Ladeanschlüssen oder der Platzbedarf von Tablets wie auch der Wechsel von Ausrüstungen – Liegegurt mit Cockpitplatte vs. Frontcontainer – stellen neue Anforderungen.

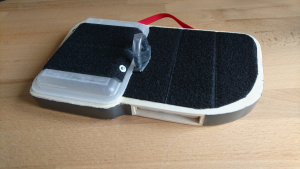

Ein guter Ansatz ist schon mal, seine Instrumente auf einer 4mm-Sperrholzplatte zu arrangieren, die ihrerseits unten mit rauem Klett versehen ist und als Ganzes gesichert werden kann. Das passt schön auf ein normales Cockpit und hält auch auf dem Klett eines nicht allzu kleinen Frontretters noch halbwegs akzeptabel. Aufgrund der leichten Bearbeitbarkeit, der niedrigen Materialkosten und des geringen Gewichts ist das eine schöne Bastelaufgabe für Wintermonate, die jedem mit einer Laubsäge offen steht.

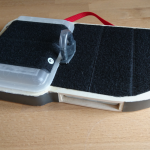

Man kann das freilich auch weiter treiben. Die in meinem “Testlabor” verwendete Lösung bietet einige zusätzliche Vorteile für meinen “Tester-Alltag”:

- sie ist exakt auf die Form meines Liege-GZ-Cockpits zugeschnitten, so dass sie dort quasi von alleine in die richtige Position rutscht

- sie wird nur mit einem sehr kleinen Klettstreifen befestigt, der gerade der Klettgröße eines Frontretters entspricht und so nicht unnötig Dreck ansammelt. Die hintere Fixierung auf dem Cockpit erfolgt über einen Neodym-Magnet

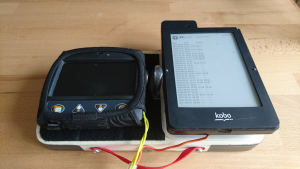

- sie kann bis zu 2 Tablets/eReader bis mindestens 6″ aufnehmen

- in sie ist eine lebensmittelgeeignete Kunststoffbox mit Magnetverschluß und handschuhgeeignetem Griff eingelassen, in der man sowohl Müsliriegel oder Nüsse als auch z.B. Heizpads für E-Ink-Reader bei winterlichen Flügen unterbringen kann

Die Box kann mit einem kleinen Drehriegel auch dauerhaft für den Flug verschlossen werden, um z.B. ein weiteres Backup- bzw. Testgerät, auch einen per BT an Reader & Co. funkenden externen Sensor wie einen XCTracer, sicher und ohne Klett zu verstauen: - sie enthält eine gut geschützte und trotzdem leicht zugängliche/entnehmbare 10.000mAh-Powerbank mit smarten Anschlüssen, die automatisch den optimalen Ladestrom für bis zu zwei Geräte bereitstellt

- ein Nachteil sind lediglich die rund 1050g Mehrgewicht (allerdings incl. Akku), die jedoch weder den Strecken- noch den (Instrumenten-)Testpiloten sonderlich stören

Eine kurze Bauanleitung:

Die Materialkosten lagen bei ca. 10€, zu denen noch 12€ für den Akku hinzugekommen sind. Dieser musste freilich sehr sorgsam ausgewählt werden: da die innere Bauhöhe durch die Höhe der eingebauten Brotbox (Buchsteiner Klickbox “Pocket” natur/transparent) und die Dicke der oberen Platte vorgegeben wird, bleiben exakt 14,3mm Innenhöhe übrig. Mit dieser Bauhöhe, wenigstens 10.000 mAh Kapazität, smarter Ladetechnik und komplett von vorne erreichbaren Anschlüssen sowie ebenfalls in Front liegenden Zustands-LEDs, war zum Zeitpunkt des Bauprojekts nur eine einzige geeignete Powerbank zu finden: die KinPS 10000 (einige wurden zurück geschickt, weil die Herstellerangaben zur Bauhöhe um bis zu 1mm zu niedrig waren). Insgesamt braucht man für den Bau

- 3-4 Sperrholzplatten 4mm ca. A4 (für Laubsägearbeiten, ca. 4€)

- 4 Verlängerungsmuttern M6 x 15 oder länger

- 8 Senkschrauben M6 x 8

- 2 Spax-Schrauben M5 x 20 und zwei dazu passende Dübel

- 1 kurzes Stück steifen PVC-Schlauch (z.B. von einem Urikondom-Set abgekniffen

- selbstklebendes Klettband

- Brotbox und Akku (s.o.)

- Holzleim

- Umleimer oder T-Rex-Band

- 2 Neodym-Rundmagnete 10 x 2 extrastark

- 2 Neodym-Rundmagnete 15 x 3 3.6kg mit Innenloch, gesenkt

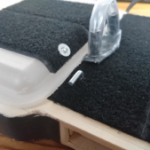

Zunächst wird die Brotbox so vorbereitet, dass sie so tief wie möglich eingesetzt werden kann. Hierzu ist die Kante des umlaufenden Randes zu kürzen. Anschliessend wird ein 10mm-Loch in die Deckellasche für den Schließmagneten gebohrt.

Dann werden die Boden- und die Deckplatte ausgesägt. In die vorgesehene Öffnung der Deckplatte wird die Brotbox eingesetzt und vorübergehend mit der Bodenplatte verschraubt. Durch das Loch für den Schließmagneten wird der Ausschnitt für dessen Gegenstück angezeichnet.

Der Abstand zwischen den beiden Platten wird exakt ausgemessen, die Verlängerungsmuttern einen Hauch länger als dieser abgeschnitten und an strategischen Stellen um die Brotbox als Abstandshalter eingesetzt. So werden Boden- und Deckplatte sauber verspannt.

Nun werden passende Streifen Holz ausgesägt und rundum sowie für das Akkufach eingesetzt. Dazu werden die Abstandshalte ein wenig gelockert, die Brettchen an den Schmalseiten mit dünn Holzleim bestrichen, eingesetzt und je nach Position mit den Abstandshaltern oder Schraubzwingen verspannt. Für die abgerundeten Ecken werden ebenfalls schrittweise kurze Stücke von den Brettchen eingesetzt (Dreiecke werden zu schwer) und jeweils nach dem Trocknen rundgeschliffen. Ein guter Trick hierfür ist das senkrechte Einspannen eines Deltaschleifers mit Hilfe einer Wasserwaage in einen Schraubstock; dann kann man die Cockpitbox auf ein Kistchen o.ä. legen und exakt an diesem entlang führen.

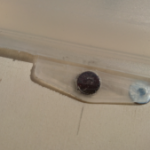

Auf der Rückseite der fertig geschlossenen und verleimten Box wird ein starker Haltemagnet angebracht. Dieser wird mit Sekundenkleber befestigt und einer Senkkopfschraube fixiert (weil man nicht gut dagegen drücken kann). Unbedingt vorbohren, sonst sprengt die Schraube die gerade eingeleimten Wände wieder heraus.

Nun geht es an die wieder heraus genommene Brotbox, in deren Deckellasche der Schließmagnet eingeklebt wird. Aufgrund der Belastungen und des arbeitenden Materials wird dieser mit umlaufenden Panzerband gesichert. Der Griff wird aus einem Stück PVC-Schlauch gebogen, in den rechts und links zwei abgeschnittene Dübel hinein gesteckt werden. So kann er mit Spax-Schrauben an die Lasche mit dem Magneten geschraubt werden. Auf den Deckel wird Klettband (soft) flächig bis über die Schräge herunter(!) geklebt.

Jetzt kann die Brotbox eingesetzt und der Rest des Klettbandes (soft) flächig verklebt werden. Hierzu kurz mit einem Fön erwärmen, dann wird der Kleber besser von den Holzporen aufgenommen. Als letzte Details werden das Klettband an den Schrägen mit Blindnieten fixiert (damit es sich beim schrähen Abziehen von Instrumenten nicht löst) und vorsichtig ein kleiner Schraubhaken zur optionalen Sicherung des Deckels eingesetzt.

Die rundgeschliffenen Kanten sind zwar eine Hand- und Augenweide, aber sie ziehen auch Feuchtigkeit an. Deshalb wird zum Schluß ein Kantenumleimer oder Panzerband um das Gehäuse herun gezogen.

Fertig. Wie man eingangs gesehen hat, ist das Original-Cockpit (welches ich übrigens mit einem rechteckigen Loch versehen habe, um auch ohne das Testcockpit fliegen zu können und dabei bequem ans Futter zu kommen und schnell die Kamera verstauen zu können) mit dem Gegenstück zum Fixiermagneten versehen worden: zwei gleichartige Magnete, die hierzu gegen ein kleinen Rest Sperrholz geschraubt worden sind. Dabei war ein kleiner Trick vonnöten, weil sich die Seiten der Magneten mit der Lochsenkung abstoßen: das Loch eines der Magneten musste daher auf der inneren Seite ein wenig angesenkt werden.

Kleinere Gimmicks wie der Handgriff aus rotem Gewebeband sind austauschbar: dieser war z.B. für das Durchführen der WV-Cockpitschnalle gedacht, was sich jedoch als ziemliches Gefummel heraus gestellt hat. Deshalb befindet sich dort jetzt eine Gummischnur mit Karabineröse…